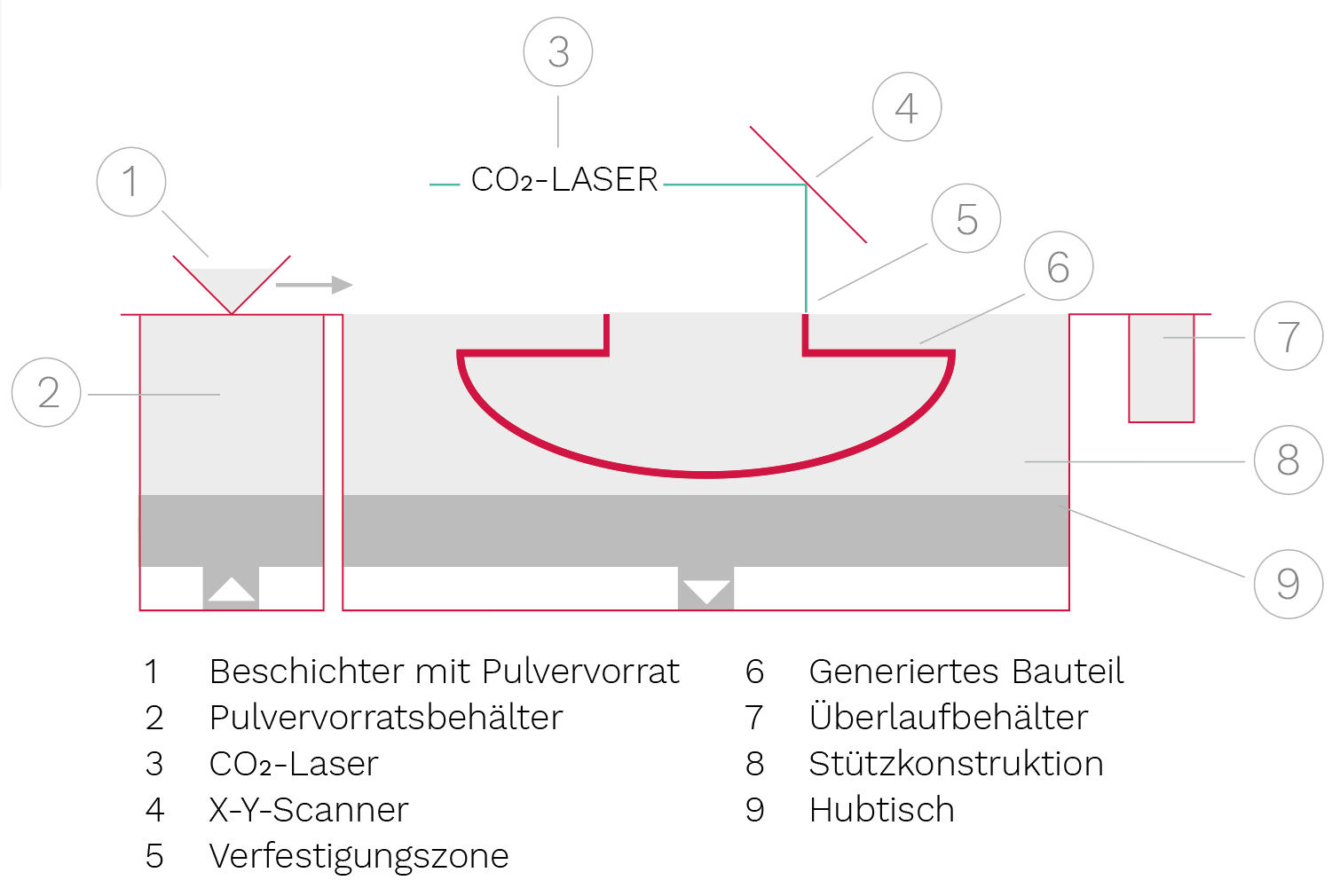

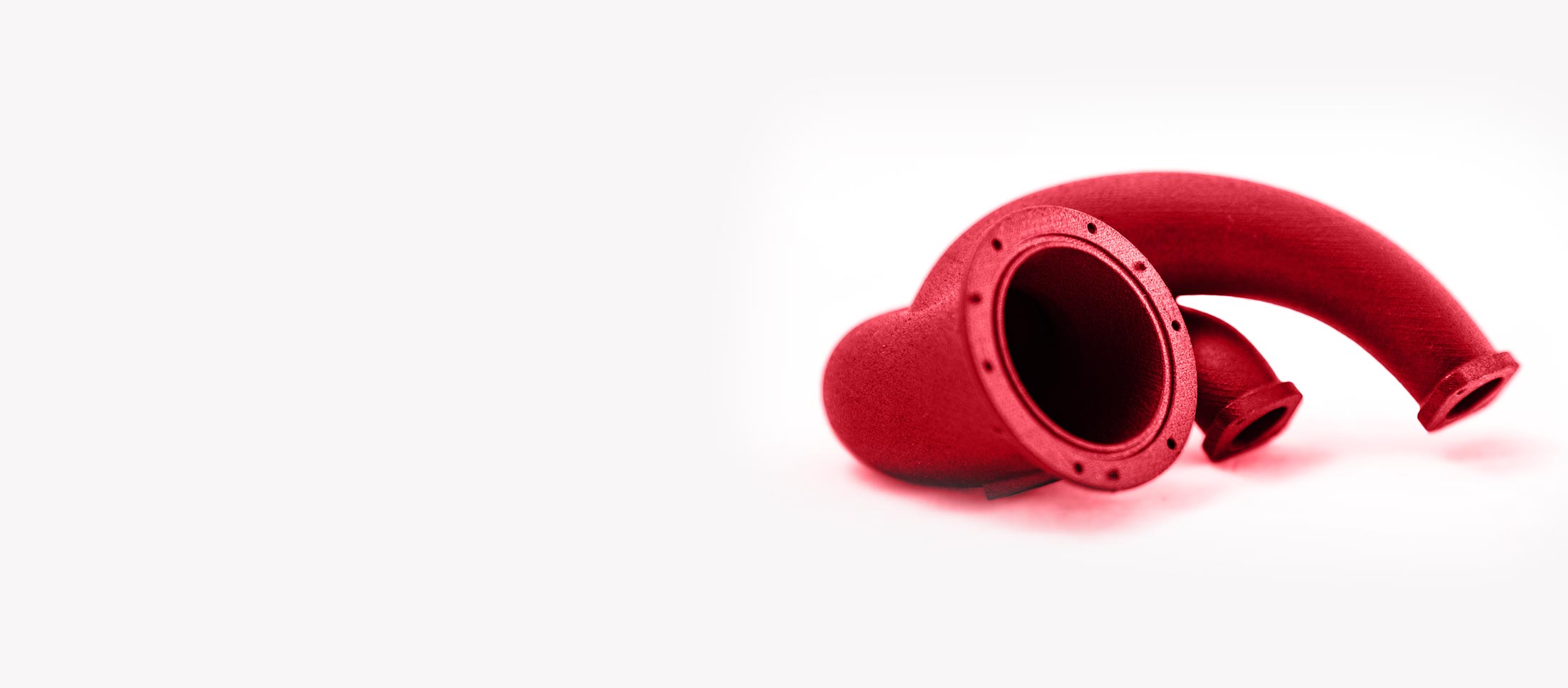

Das Selektive Lasersintern (SLS) ist ein pulverbettbasiertes 3D-Druck Verfahren, welches einen leistungsstarken Infrarotlaser zur Verschmelzung kleiner Partikel aus Polymerpulver einsetzt. Der SLS-Prozess eignet sich ideal für komplexe Strukturen, den Aufbau von Bauteilen mit Innenräumen, dünnen Wandstärken und funktionsoptimierten Designs.